Чистовая обработка волочением в микропроизводстве

Новые области применения для процесса чистовой обработки волочением были продемонстрированы и исследованы в Институте механических станков и организации производства (IWF) при Техническом Университете, Берлин, при сотрудничестве с компанией OTEC, расположенной в Штраубенхардте. Исследование было направлено на две области: подготовку режущих кромок инструмента для микрорезания, а также снятие заусенцев и обработку поверхности микроструктур.

Чистовая обработка волочением

В процессе чистовой обработки волочением обрабатываемые детали или режущие инструменты, подлежащие обработке, зажимаются в механизированных вспомогательных держателях и проходят сложный путь, по мере волочения через абразивный материал с помощью роторной пластины. Кроме того, держатели инструмента механизированы для того, чтобы обеспечивать равномерную обработку всех участков обрабатываемой заготовки. Кинематика показана на рис. 1 (справа). Относительное движение между технологической средой и обрабатываемой заготовкой вызывает ударение и касание материалом поверхности обрабатываемой заготовки, обеспечивая желаемый эффект чистовой обработки.

Рис. 1: Установка OTEC DF-3 для чистовой обработки инструмента волочением |

Установки OTEC для чистовой обработки волочением обеспечивают одновременную обработку нескольких обрабатываемых заготовок (смотрите рис. 1). Это обеспечивает невероятную экономичность процесса для крупномасштабного производства.

Классическим случаями применения процессов чистовой обработки волочением являются:

- Инструментальная промышленность, напр., для закругления режущих кромок и полирования канавок твердосплавного инструмента или контактных и формующих поверхностей фасонного инструмента

- Фармацевтическая промышленность для полирования прессующих поверхностей пуансонов для изготовления таблеток

- Разработки для мотоспорта, напр., для сглаживания и полирования зубчатых колес, клапанов и пальцевых толкателей

- Производство часов, напр., для шлифования и полирования до зеркального блеска корпусов часов из нержавеющей стали, золота и фарфора

- Производство изделий медицинского назначения, напр., для шлифования и полирования до зеркального блеска имплантатов коленного сустава

- Металлообрабатывающая промышленность, напр., для сглаживания высокоскоростных шпинделей.

Разнообразие различных абразивных материалов, от оксида алюминия и карбида кремния до тонких смесей гранул скорлупы грецкого ореха и, например, алмазного порошка, может использоваться в качестве технологической среды. В последнем случае, гранулы скорлупы грецкого ореха используются в качестве носителя абразивного алмазного компонента. Наиболее важными параметрами при выборе технологической среды являются размер зерна, твердость и плотность материала.

Рис. 2: Гранулят HSC 1/300 для сверхчистовой обработки от компании OTEC |

Подготовка режущих кромок микроинструмента

Целью подготовки режущей части инструмента для снятия стружки с геометрически определенной режущей кромкой является создание определенного контура кромки, в основном, в форме радиуса режущей кромки rβ [TIK09]. Это обеспечивает стабилизацию режущей кромки и улучшение качества поверхности. Это приводит к уменьшению трения между инструментом и снимаемой стружкой и поверхностью компонента. Кроме того, созданные условия обеспечивают лучшую связь, если на поверхность инструмента нанесено покрытие. Это значительно уменьшает износ инструмента и значительно улучшает производительность подготовленного инструмента, что, в свою очередь, обеспечивает более продолжительный срок эксплуатации инструмента и большую надежность процесса [RIS06, TIK09, UHL09a].

Для подготовки режущей кромки важно, чтобы инструмент был равномерно отшлифован, и чтобы он был стабильным. Это оказывает значительно воздействие на последующее качество инструмента. В отличие от макродиапазона, в котором чистовая обработка волочением уже стабильно используется, применение ее принципов в контексте микропроизводства представляет собой основную технологическую и экономическую проблему. Поскольку характер процесса означает, что будут рассматриваться только очень малые радиусы с соответствующими малыми допусками, результаты подготовки должны быть особенно воспроизводимыми. Важными факторами в этом случае являются конструкция инструмента, с одной стороны, и надежное производство миниатюрных концевых фрез, с другой стороны. Оба эти фактора являются предметом исследования IWF [SCH06, UHL06, UHL09b].

При сотрудничестве с компанией OTEC, процесс чистовой обработки волочением использовался в IWF для обеспечения и проверки равномерного закругления режущей кромки в диапазоне rβ ≈ 6 мкм с использованием миниатюрных концевых фрез с номинальным диаметром D = 0,5 мм.

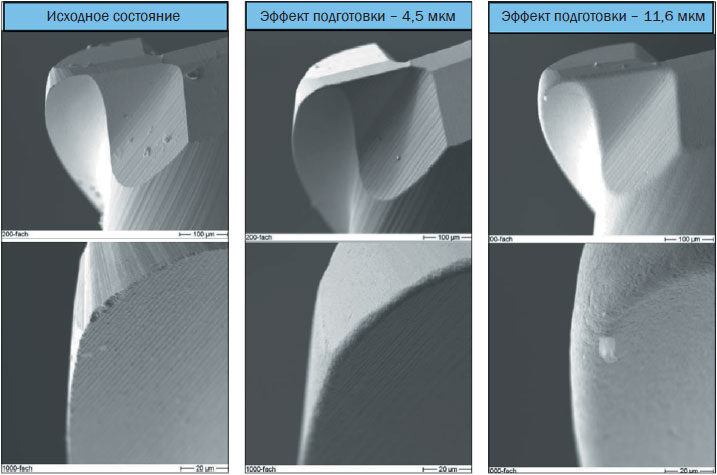

Рис. 3: РЭМ-визуализация миниатюрных концевых фрез |

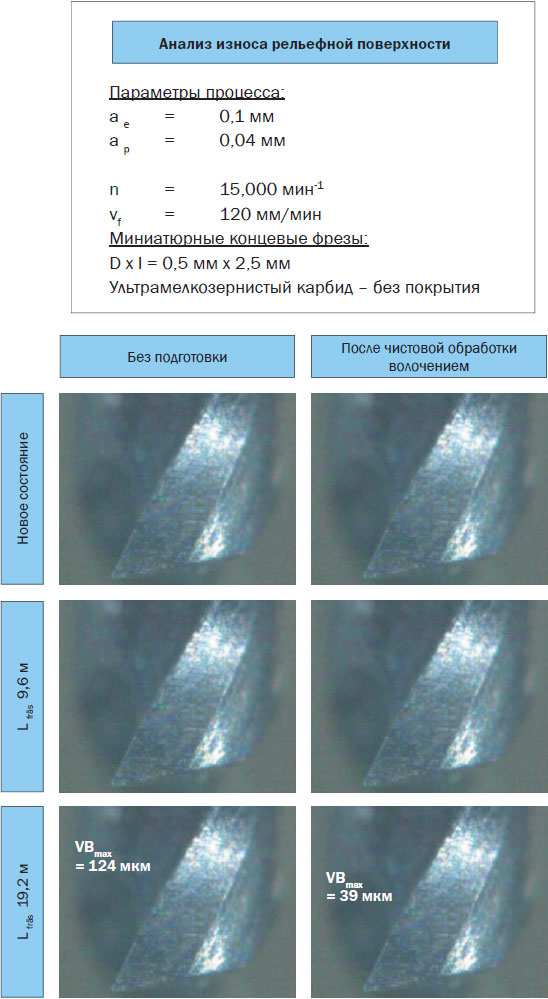

При подготовке режущей кромки зубчатость на режущей кромке и шероховатость поверхности на передней поверхности была значительно уменьшена, по сравнению с неподготовленным инструментом (смотрите рис. 3). Более того, потенциал для оптимизации процесса микрорезания посредством определенного закругления режущих кромок миниатюрных концевых фрез был продемонстрирован с помощью полномасштабных испытаний на вальцах. Испытательной установкой, используемой для этой цели, служил высокоточный фрезерный станок типа Gamma 303 High Performance от компании Wissner. Этот станок оборудован платформой измерения усилий для записи динамических режущих усилий и встроенной полупроводниковой камерой высокого разрешения на приборах с зарядовой связью для обеспечения последовательного контроля износа рельефной поверхности. Во время резания порошковой мартенситной хромистой стали(PM X 190 CrVMo 20, 55 HRC), произведенной с использованием металлургических методов, обрабатываемые заготовки, которые были подготовлены с помощью чистовой обработки волочением, продемонстрировали значительно меньший износ инструмента, чем неподготовленный инструмент. По сравнению с неподготовленным инструментом, 69% уменьшение максимальной ширины следов износа на рельефной поверхности наблюдалось после срока эксплуатации инструмента Lcut = 19,2 м.

Рис. 4: Фотографии, показывающие состояние износа на испытательных инструментах |

Снятие заусенцев и полирование микроструктур и микрокомпонентов

В дополнение к выборочной подготовке геометрических элементов, очень важное значение имеет снятие заусенцев и обработка поверхности, особенно в случае компонентов со сложной структурой. В качестве примера, далее показана возможность использования процесса чистовой обработки волочением для снятия заусенцев в микроотверстиях. В ходе данного исследования испытательные диски были подвергнуты чистовой обработке волочением для выборочного улучшения качества поверхности. Измерения для контроля шероховатости поверхности были выполнены после каждого интервала t = 30 мин.

Для измерения арифметической средней шероховатости Ra и средней глубины микронеровностей Rz использовался интерферометр белого света NewView 5010 от компании ZYGO.

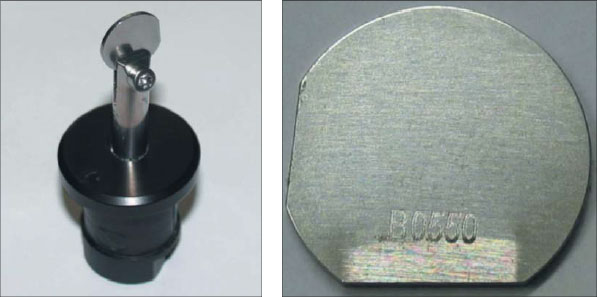

Рис. 5: Обработанный образец |

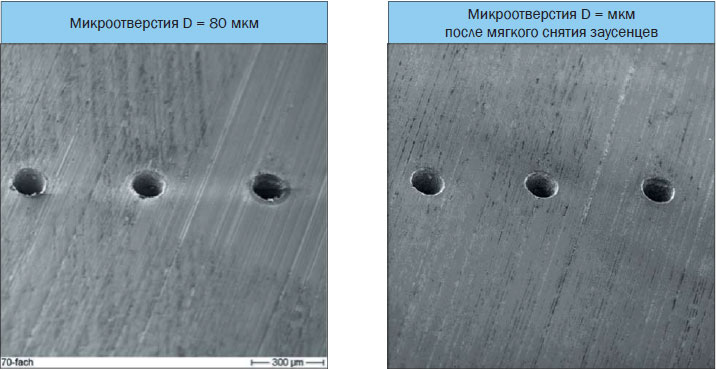

Сначала были обработаны прошлифованные заготовки. На Рис. 5 показано улучшение качества поверхности образцов относительно времени полирования во время чистовой обработки волочением. Даже после обработки в течение всего 30 минут шероховатость Ra улучшается на 26%, а Rz – на 28%. При последующей обработке качество поверхности асимптотически достигает пороговых значений в Ra = 0,13 мкм и Rz = 1,1 мкм. Полученные значения шероховатости в значительной мере зависят от двух факторов: свойств используемой технологической среды HSC 1/300 (смотрите рис. 2) и параметров процесса, и оба эти фактора оказывают значительное воздействие на результаты обработки. После завершения обработки поверхности, отверстия диаметром D = 80 мкм были выполнены с помощью установки для электроразрядной механической обработки. На изображениях РЭМ показаны частицы стружки, прилипшие к выходу отверстия, а также крошечные следы заусенцев. Поверхность также была слегка загрязнена при обработке на установке для электроразрядной механической обработки. Следовательно, для снятия заусенцев и очистки поверхности испытательные диски должны быть еще раз подвергнуты чистовой обработке волочением. Очищенные поверхности и полностью очищенные от заусенцев выходы отверстий смотрите на рис. 6. Для того, чтобы избежать нежелательного закругления входов и выходов отверстий, параметры процесса были выбраны так, чтобы обеспечить особо мягкую чистовую обработку. Для этого случая применения время обработки, составляющее всего две минуты, оказалось благоприятным.

Рис. 6: РЭМ-визуализация микроотверстий D = 80 мкм |

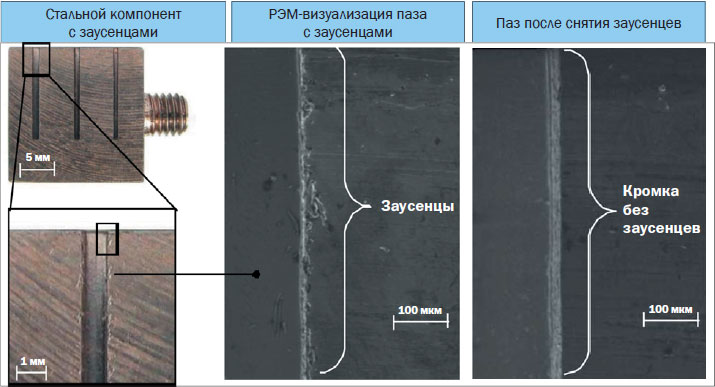

Кроме микроотверстий, было исследовано воздействие процесса чистовой обработки волочением на миниатюрные участки и полости в меди, стали и графите. Здесь было обнаружено, что процесс является пригодным для снятия заусенцев с микрокомпонентов. В случае стали и меди, участки и полости могут быть очищены от заусенцев без какого-либо нарушения или повреждения структур (рис. 7).

Однако, для того, чтобы избежать повреждения во время обработки, микроструктуры из графита должны соответствовать некоторым геометрическим требованиям, как показано на рис. 8. Сочетание низкой прочности и высокой степени хрупкости делает компоненты из графита особенно чувствительными к усилиям, возникающим во время обработки. Испытания показывают, что только миниатюрные участки с соотношением ширины и высоты < 4 (высота участка / ширина участка) могут быть подвергнуты чистовой обработке волочением. Для всех исследуемых компонентов улучшение качества поверхности наблюдалось в результате процесса чистовой обработки волочением.

Рис. 7: Обзор структуры паза (сталь 90MnCrV8, медь и графит SGL R8500) |

Рис. 8: Обработанные компоненты из стали 90MnCrV8 |

Краткие выводы

В Институте механических станков и организации производства (IWF) при Техническом Университете, Берлин, процесс чистовой обработки волочением был успешно применен для достижения определенной подготовки кромок миниатюрных концевых фрез. В связи с этим, необходимые параметры процесса и абразивный материал были соответствующим образом отрегулированы.

С помощью полномасштабных испытаний на вальцах было показано, что подготовленный инструмент демонстрирует увеличенную стойкость к износу. Одним из преимуществ процесса чистовой обработки волочением в этом отношении является то, что для чистовой обработки сложного вращающегося инструмента не требуется какой-либо сложный многоосный путь обработки. Кроме того, были представлены результаты в отношении использования процесса чистовой обработки волочением для полирования и снятия заусенцев микроструктур из графита и инструментальной стали.

Дальнейшая разработка процесса чистовой обработки волочением и его адаптация к определенным проблемам технологии микропроизводства является предметом настоящих и будущих исследовательских проектов в IWF.

Библиография:

- [RIS06] Risse, K.: Einfl üsse von Werkzeugdurchmesser und Schneidkantenverrundung beim Bohren mit Wendelbohrern in Stahl. Dissertation, RWTH Aachen University, 2006

- [SCH06] Schauer, K.: Entwicklung von Hartmetallwerkzeugen für die Mikrozerspanung mit defi nierter Schneide. Dissertation. TU Berlin, 2006

- [TIK09] Tikal, F.; Gegenheimer, H.: Schneidkantenpräparation-Ziele, Verfahren und Messmethoden. Kassel University Press, 2009, pp.98-115

- [UHL06] Uhlmann, E.; Oberschmidt, D.; Schauer, K.: ‘Innovative Fräswerkzeuge für die Mikrozerspanung’. wt Werkstattstechnik 96 (2006) No. 1/2, pp. 2-5

- [UHL09a] Uhlmann, E.; Richarz, S.; Mihotovic, V.: ‘Oberfl ächenbehandlung und Kantenpräparation von Hartmetallwerkzeugen’. wt Werkstattstechnik 99 (2009) No. 1/2, pp. 17-24

- [UHL09b] Uhlmann, E.; Wacinski, M.: ‘Vollkeramische Fräswerkzeuge prozesssicher einsetzen’. MM Maschinenmarkt , 12/2010

технологий

ул. Люблинская, 18А, Ювелирный Технопарк "Сапфир", офис № 3

8 (800) 555-8520 Бесплатный звонок по России