Превосходные результаты с новым станком потоковой абразивной обработки SF от компании OTEC

Более инновационный, более быстрый, более экономичный и с исключительными техническими характеристиками: в течение последних нескольких недель компания OTEC, в качестве специалиста в области точной чистовой обработки, выполнила широкомасштабную серию испытаний для нового станка SF и получила превосходные результаты. Внимание, в основном, было обращено на полирование твердосплавных сверл, закругление кромок режущих пластин, а также снятие заусенцев и полирование сверл, режущего инструмента и головок токарного инструмента. Новый станок SF также является главным преимуществом в отношении времени обработки и точности снятия заусенцев, закругления кромок и сглаживания боковых поверхностей зубьев зубчатых колес.

Полирование твердосплавных сверл

От двадцати до тридцати минут времени обработки на станках DF; только 4-8 минут на новом станке SF! Образцами для испытания, используемыми в этом случае, были сверла диаметром 10 мм, и их режущие кромки были закруглены до 8-10 мкм. Значения шероховатости в стружколомных канавках также показали, насколько эффективным является станок SF: уменьшение от Ra 0,19 мкм, Rz 1,1 мкм до Ra 0,10 мкм, Rz 0,5 мкм.

Рис. 1: Твердосплавное сверло, зажатое в зажимном патроне

Рис. 2: Сверло во время чистовой обработки

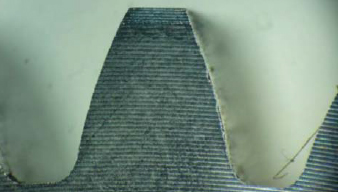

Рис. 3: Сверло до и после чистовой обработки

Закругление кромок многогранных режущих пластин

Станок SF также подтвердил свое преимущество в отношении чистовой обработки обрабатываемых заготовок этого типа. Краткое описание предпосылок: для эффективного выполнения закругления кромок многогранных режущих пластин (в отношении производительности за единицу времени) на станках DF большие количества обрабатываемых заготовок должны быть закреплены зажимами на месте, а затем извлечены из этих зажимов. Для этого используется процесс, выполняемый вручную, занимающий до тридцати минут в отношении каждого этапа – обеспечение простоя станка. Поскольку режущие пластины обычно обрабатываются в очень больших количествах, было бы более эффективно автоматизировать процесс помещения в зажимы. Однако в отношении станка DF это является сложной и затратной проблемой.

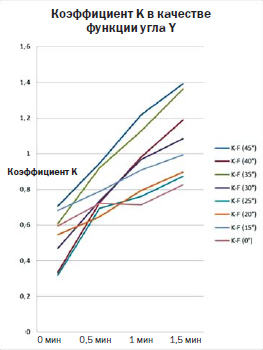

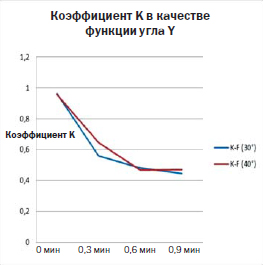

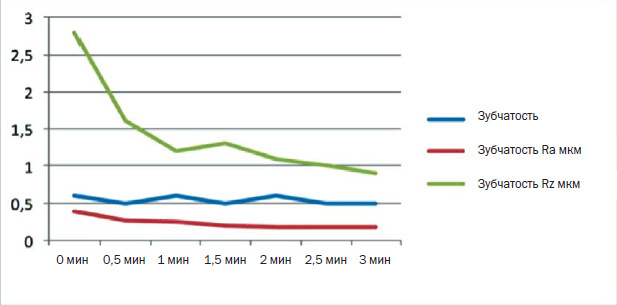

Совсем по-другому это выглядит при использовании станка SF: Здесь до 5 обрабатываемых заготовок могут быть размещены непосредственно в расточенном отверстии. Материал, используемый для чистовой обработки, - это влажный QZ 1-3 W. Обрабатываемую заготовку можно заменить во время выполнения процесса, с обеспечением времени цикла примерно в 6 секунд для одной обрабатываемой детали. Кроме того, очень просто автоматизировать процесс помещения в зажимы или даже встроить весь станок в производственную линию для режущих пластин. Несколько важных замечаний относительно технических характеристик: коэффициент K, который очень важен для цикла эксплуатации обрабатываемой заготовки, может быть отрегулирован в пределах диапазона от 0,5 до 2,0 посредством изменения направления вращения технологического барабана. Время обработки обычно составляет около 30 секунд. Не существует измеряемого изменения в отношении очень хорошей начальной зубчатости в 0,5 мкм, поскольку передняя поверхность значительно улучшается, с Ra 0,38 мкм до Ra 0,18 мкм.

Смысл в том, что SF-wet обеспечивает закругление кромок в 10-200 мкм за невероятно короткое время обработки с очень низкой степенью зубчатости на режущей кромке, с одновременным значительным улучшением поверхности инструмента. Коэффициент K, который становится все более и более важным, может варьироваться в пределах диапазона 0,5-2 при выборочном направлении режущей пластины в поток.

Рис. 4: Коэффициент K >1

Рис. 5: Коэффициент K <1

Рис. 6: Зубчатость, шероховатость

Рис. 7: Многогранная режущая пластина, зажатая в зажимном патроне

Снятие заусенцев и полирование хвостовиков сверла, фрезерной головки и токарного инструмента

Рис. 8 Хвостовик фрезерной головки

Рис. 9 Хвостовик сверла

Эти инструменты, действующие как держатели для сменных режущих пластин, выполнены из закаленной отпущенной стали, затем подвергнуты фрезерованию, снятию заусенцев, закалке и шлифованию до окончательного размера. В нашей серии испытаний материал QZ 1-3 W с добавлением воды и компаунд SC 15 использовались для снятия заусенцев. После обработки в течение 1-5 минут (в зависимости от размера заусенцев) была получена очень гладкая поверхность со значением Ra до 0,13 мкм.

К примеру, слой твердого хрома часто добавляется в качестве противокоррозионного средства; однако он очень быстро может быть поврежден и изношен под воздействие стружки. Альтернативный вариант полирования, предпочитаемый компанией OTEC, обеспечивает намного лучшую защиту от окисления, и, таким образом, увеличивает срок эксплуатации инструмента. Более того, этот тип чистовой обработки, занимающий всего 8-12 минут, обеспечивает улучшенный поток стружки в канавке. Компаунд, состоящий из M 1/300 и полировального порошка M 18, был признан подходящим материалом.

Эффект в цифрах: от начальной шероховатости в Ra 0,1-,15 мкм значение Ra полированной поверхности снижается до 0,03-0,05 мкм. Превосходно!

Рис. 10: До

Рис. 11: После

Рис. 12: До

Рис. 13: После

Зубчатые колеса: снятие заусенцев, закругление и сглаживание боковых поверхностей зубьев

Здесь новая технология SF обеспечивает достижение очень короткого времени обработки – менее чем 2 минуты. Так как можно одновременно обрабатывать до 5 обрабатываемых заготовок, и обрабатываемые заготовки могут загружаться и выгружаться либо вручную, либо с помощью робота, время производственного цикла снижается до 24 секунд для одной обрабатываемой заготовки.

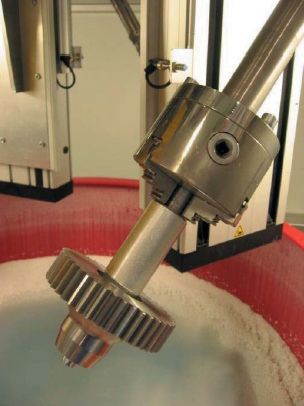

Практический пример: обрабатываемая заготовка закрепляется в трехкулачковом зажимном патроне на диагональном держателе (Рис. 14). На Рис. 16 показана незакругленная кромка боковой поверхности зуба. Теперь обрабатываемая заготовка погружается в текущий материал (Рис. 15). В этом случае, используемым материалом является QZ 1-3, оксид алюминия с размером зерна 1-3 мм, к которому добавляется вода и компаунд (напр., SC 15). Во время обработки обрабатываемая заготовка вращается вокруг своей оси, согласно предварительно установленной программе (напр., 30 секунд по часовой стрелке и 30 секунд против часовой стрелки), в то время как технологический барабан, содержащий материал, выполняет такие же изменения направления через 1 минуту. После обработки в течение 2 минут работа прекращается (Рис. 17). Результаты замечательные. Шероховатость боковых поверхностей зубьев, начальное значение которой составляло Ra 0,92, сейчас составляет всего 0,51. В случае другого заказчика, значение Rz было снижено от 1,5 почти до 0,4.

Следовательно, станок SF также успешно продемонстрировал свои превосходные эксплуатационные характеристики и эффективность в отношении чистовой обработки зубчатых колес.

Рис. 14: Зубчатое колесо, закрепленное в зажимах

Рис. 15: Зубчатое колесо во время чистовой обработки

Рис. 16: Боковые поверхности зубьев до чистовой

обработки

Рис. 17: Боковые поверхности зубьев после чистовой обработки

технологий

ул. Люблинская, 18А, Ювелирный Технопарк "Сапфир", офис № 3

8 (800) 555-8520 Бесплатный звонок по России