Автоматическое полирование таблеточного инструмента

Во время производства таблеток процесс прессования может стать причиной изменения контактных поверхностей используемых пуансонов и матриц. В зависимости от характера материала для таблеток, поверхности инструмента могут стать значительно более шероховатыми. В некоторых случаях это может привести к значительному увеличению налипания таблеток на прессовочный инструмент.

В свою очередь, это создает следующие проблемы:

- Особенно при прессовании профильными пуансонами (с разделительным надрезом, логотипом, торговой маркой или названием компании) таблетки могут прилипать к инструменту на слишком продолжительное время, или могут разламываться. Это снижает надежность процесса.

- Шероховатые поверхности ухудшают характеристики текучести материала для таблеток на поверхности пуансона и увеличивают продолжительность цикла прессования. В свою очередь, это снижает производительность.

- Это снижает срок эксплуатации матриц и пуансонов.

Следовательно, таблеточный инструмент часто полируется вручную, на что уходит очень большое количество времени, и это не всегда обеспечивает одинаковую чистовую обработку поверхности всех пуансонов, используемых в прессе. В зависимости от формы и размера поверхности прессования на ручное полирование пуансона может уйти до 5 минут. Сложные формы, такие как продолговатый инструмент, возможно с оттиском или разделительным надрезом, вряд ли можно отполировать вручную. И даже если они были отполированы вручную, пуансоны сложной геометрии имеют сильные различия по форме и чистовой обработке поверхности в пределах указанного комплекта, поскольку все параметры этого процесса полирования, такие как давление, продолжительность полирования, использование полировальной пасты и т.д., зависят от чутья и навыков полировальщика. Как правило, таблеточные прессы имеют системы для контроля усилий прессования, такие как расширительные измерительные ленты. Изменения давления, в результате ручного полирования, часто вызывают остановку производственной линии и становятся причиной замены инструмента.

Описание процесса:

Пуансоны устанавливаются на держателях обрабатываемой заготовки и протягиваются через пластиковый гранулированный абразивный материал (DFP 0/400). Для полирования используется полировальная паста, которая добавляется к гранулированному пластиковому материалу-носителю. Относительное движение между материалом-носителем и пуансоном создается посредством кругового движения пуансона через гранулы. Все пуансоны подвергаются одинаковой равномерной обработке. Риск изменения размеров инструмента отсутствует, поскольку процесс полирования удаляет только пики шероховатости профиля.

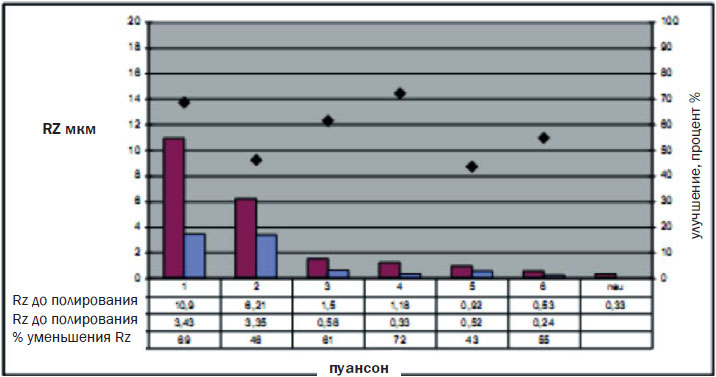

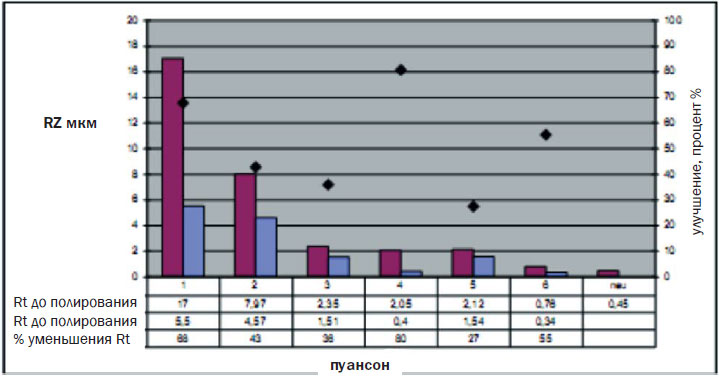

Проверка глубины микронеровностей различно напряженных пуансонов таблеточного пресса, выполненных из материала 1.2363, показала следующие значения Rz и Rt:

Рисунок 8: Уменьшение глубины микронеровностей (Rz) для различно напряженных пуансонов таблеточного пресса |

Рисунок 9: Уменьшение глубины микронеровностей (Rt) для различно напряженных пуансонов таблеточного пресса |

|

Исследование глубины микронеровностей на пуансонах таблеточного пресса, подвергающихся различным нагрузкам и выполненных из материала 1.2363, обеспечило значения Rz и Rt, указанные выше.

Здесь имеется невероятно значительное уменьшение глубины микронеровностей, в среднем, свыше 50% после 30 минут полирования. На пуансонах, подвергающихся значительному напряжению (группы 1 и 2) в течение продолжительного времени, шероховатые участки настолько большие, что можно ожидать большей продолжительности полирования. (Опыт показал, что требуемое время полирования может составлять, как минимум, 60 минут). В случае пуансонов групп 3-6 качество пуансона четко приближается к качеству новых пуансонов.

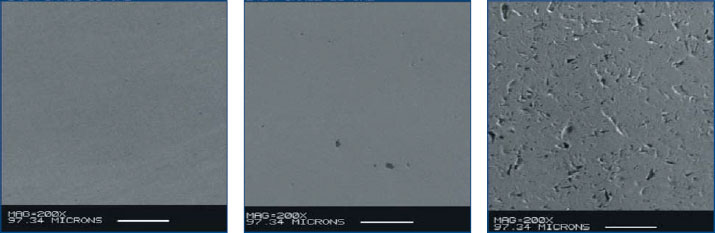

В качестве стандартного примера, три фотографии, указанные выше (с коэффициентом увеличения 200), показывают положительный эффект полирования. Здесь больше нет какого-либо видимого отличия между контактной поверхностью нового пуансона и контактной поверхностью отполированного пуансона.

Для исключения любых изменений процесса полирования, зависящих от оператора, все параметры (продолжительность процесса, скорость, время цикла, дозировка пасты и т.д.) контролируются программируемым логическим контроллером. Это обеспечивает четкое определение и воспроизведение процесса полирования.

В зависимости от размера оборудования и формата инструмента, за одну операцию можно повторно отполировать до 12о пуансонов. Как правило, достаточно 30 минут обработки.

От полировочной пасты на поверхности обрабатываемой заготовки остается только очень тонкий слой глицерина, который защищает ее от окисления.

Сразу же, до того, как обрабатываемые заготовки снова будут использоваться для прессования, они должны быть очищены с помощью изопропанола или другого соответствующего чистящего средства.

Преимущества полирования с использованием станка

- Обеспечения равномерного полирования для всех пуансонов. Процесс полирования может регулярно повторяться с одинаковыми параметрами, что обеспечивает постоянное качество. (Высокая степень надежности)

- Контактная поверхность пуансонов становится гладкой.

- Тонкая пленка глицерина, которая остается на поверхности после полирования, защищается обрабатываемые заготовки от окисления.

- Таблетки меньше прилипают к отполированным пуансонам, что означает, что прессом можно управлять на высокой скорости.

Держатели обрабатываемой заготовки

Для пуансонов таблеточного пресса доступно два различных держателя, в качестве стандарта:

- Держатель EURO B - Количество штук для одного держателя: 15 штук

- Держатель EURO D - Количество штук для одного держателя: 12 штук

- Специальный держатель для обрабатываемой заготовки: т.е. Kilian (с длинной головкой) - Количество штук варьируется, в зависимости от диаметра вала и головки

Пуансоны таблеточного пресса удерживаются на месте быстроразъемным устройством. Время настройки составляет примерно 2 минуты для одного держателя. Специальные держатели обрабатываемой заготовки могут быть спроектированы по требованию.

Быстрозаменяемый держатель |

Материал для обработки

Основной используемый материал для обработки следующий:

1) Пластиковые гранулы DFP 0/400 (основной цвет: белый)

Специальные пластиковые гранулы. Процесс производства обеспечивает практически полное отсутствие микробов и бактерий. Отдельные гранулы имеют тонкую структуру и, таким образом, обеспечивает хорошее прилипание полировочной пасты. Пластиковые гранулы имеют большую плотность, чем гранулы из скорлупы грецкого ореха, что уменьшает продолжительность полирования. Пластиковые гранулы DFP 0/400 обычно поставляются непропитанными. При первом использовании следует добавить больше полировальной пасты, чем обычно. Преимущества: практически полное отсутствие микробов и бактерий, превосходные результаты полирования, короткая продолжительность полирования.

Срок эксплуатации материала: 80 часов работы (гранулы закругляются и становятся более гладкими, и, следовательно, паста прилипает к гранулам хуже, в то время как прилипание отходов обрабатываемой заготовки увеличивается)

DFP 0/400 |

2) Полировальная паста P 16

Эта полировальная паста состоит, в основном, из порошка оксида алюминия и глицерина, и имеет кремовую консистенцию.

Преимущества: пригодна для фармацевтического применения, низкое прилипание к обрабатываемой заготовке при превышении дозировки, превосходные антикоррозионные средства

Otec DF - 40 Pharma |

технологий

ул. Люблинская, 18А, Ювелирный Технопарк "Сапфир", офис № 3

8 (800) 555-8520 Бесплатный звонок по России